Leader français des micro-batteries lithium-ion état-solide et rechargeables depuis 2011, ITEN multiplie les exploits dans l’industrie électronique. Écologiques et performants, ses dispositifs ne cessent de révolutionner ce domaine, pourtant complexe. Voici comment ce spécialiste de la DeepTech lyonnais a réduit d’un facteur 100 les coûts de test de ses micro-batteries CMS.

Quelles sont les spécificités des micro-batteries développées, fabriquées et commercialisées par ITEN ?

Si ITEN a réalisé une levée de fonds de 140 millions d’euros pour ses micro-batteries, c’est entre autres pour augmenter ses volumes de production. Mais qu’est-ce qu’elles ont de si particulier ? Ces dispositifs d’alimentation électroniques sont utilisés pour :

- un apport d’énergie et de puissance ;

- une prise en compte précise de la taille de l’appareil qu’elles alimentent ;

- une durée de vie prolongée pour une large gamme de températures ;

- une performance écologique autant qu’économique.

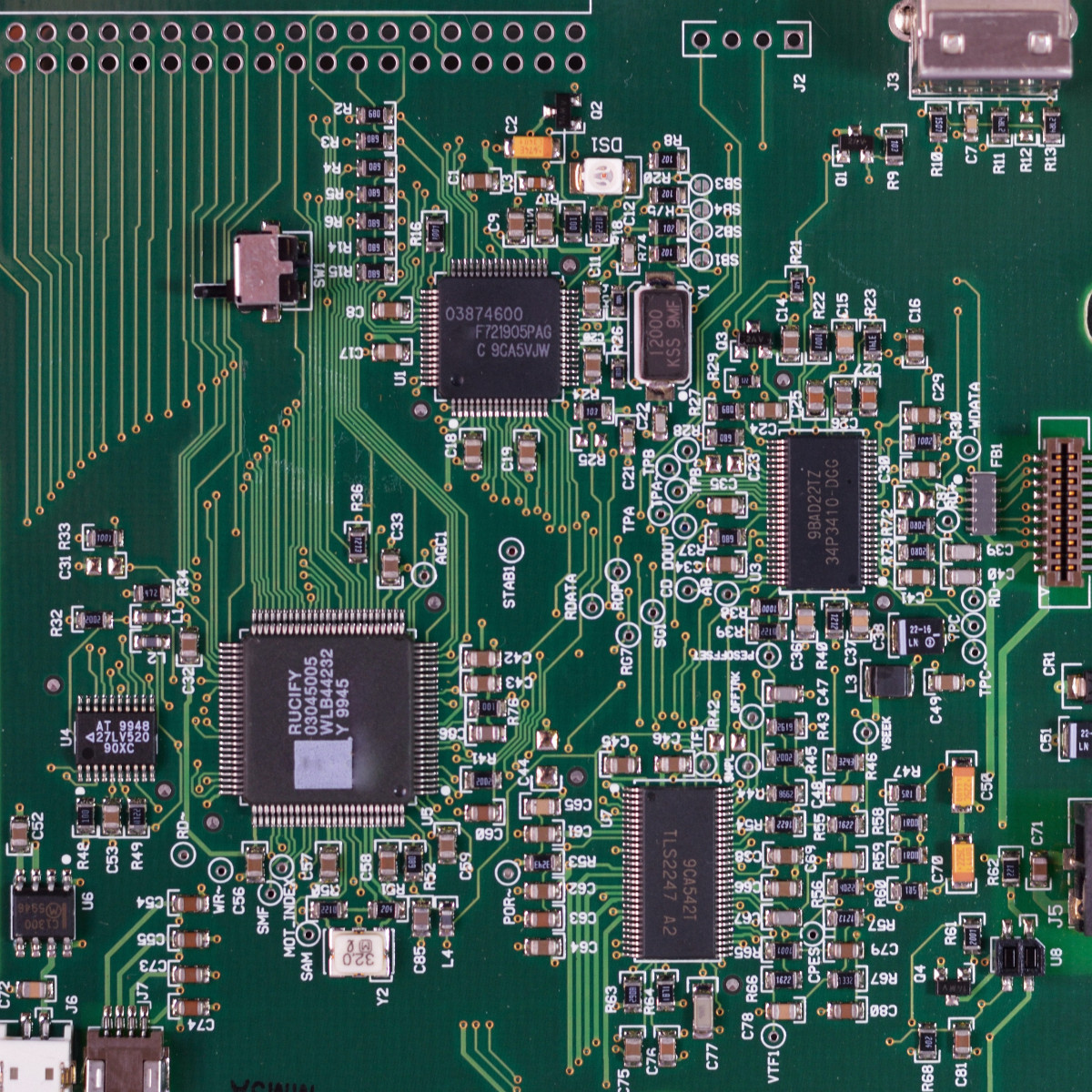

L’assemblage des micro-batteries produites par ITEN se fait avec les techniques usuelles de « solder reflow » et de « pick & place ». Contrairement à la grande majorité des autres batteries, leur processus de recyclage est très facile. Ces solutions alimentent différents appareils électroniques. Cela va du back-up d’horloges en temps réel aux dispositifs médicaux implantables, minimalement invasifs ou jetables, en passant par les mémoires volatiles, les montres, les réseaux de capteurs autonomes sans fil, les étiquettes intelligentes et les cartes à puce. Fabricant de composants intégré, ITEN se charge de toutes les étapes de conception et de fabrication des micro-batteries.

Comment ITEN compte réduire le coût des tests de ses micro-batteries ?

Fiabilité et sécurité obligent, les micro-batteries d’ITEN sont testées à 100 % avant d’être livrées. Le souci, c’est que plus un dispositif électronique est petit, plus son test final pèse sur le coût total de sa fabrication. ITEN a intégré un projet collaboratif de type PSPCR pour travailler sur cette problématique aux côtés de deux partenaires : MGA Technologies (expert en conception et production de bancs de test et de lignes robotisées à destination de l’industrie futuriste) et l’École normale supérieure de Lyon. Celle-ci est spécialisée dans la recherche et l’innovation en matière de sciences fondamentales et expérimentales. Le programme en question s’intitule TACOMA. Il vise le développement de techniques de tests innovants qui permettraient, entre-autres, d’optimiser les temps d’acquisition des mesures et des délais de traitement. Cela réduira les coûts des tests de manière significative sans en altérer la qualité, la fiabilité et la reproductibilité.

Mais l’accélération des protocoles de tests n’est pas le seul angle d’attaque pour ces experts. Ils travaillent également sur la traçabilité des batteries. Ainsi, un système sera conçu pour assurer le suivi de ces microcomposants électroniques tout au long de leur processus de fabrication, de quoi assurer leurs performances. Les 3 partenaires projettent aussi de déterminer une méthodologie de mesure plus rapide sur un banc de test optimisé. La fiabilité des tests en production est l’une des principales priorités dans le cadre de ce projet. Pour la garantir, la mise en œuvre d’un dispositif d’acquisition et de traitement de données est prévue.